چرخه عملکرد دستگاه جوش چیست؟

شاید برای شما نیز این سوالات پیش بیاید که چرخه کاری دستگاه جوش چیست و چه چیزی را مشخص می کند و چگونه می توان آن را محاسبه کرد و اساسا اهمیت آن در فرایندهای جوشکاری چیست؟ با دکتر ابزار همراه باشید چرا که قرار است در این محتوا به سوالات مذکور پاسخ دهیم.

DUTY CYCLE در دستگاه جوش به چه معناست؟

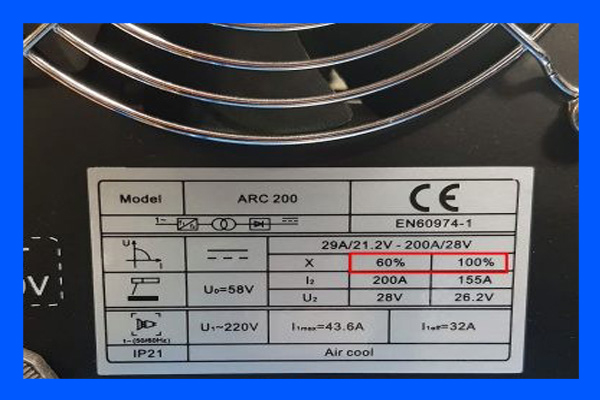

چرخه کاری دستگاه جوش، مشخص می نماید که چه مدت زمانی میتوان با دستگاه کار کرد. همان طور که می دانید هر دستگاه جوشی بسته به قدرت و آمپری که برای آن تعریف شده، چرخه عملکرد مشخصی دارد بر حسب درصد بیان می شود. و در واقع این چرخه، درصدی از زمان می باشد که دستگاه میتواند در طی یک ساعت به طور مداوم عملیات جوشکاری را انجام دهد.

هر چقدر قدرت دستگاه بیشتر باشد، چرخه کاری آن نیز بیشتر است و اما همواره باید به این نکته توجه نمود که این چرخه نسبت به آمپرهای مختلف، متغیر می باشد و در واقع در آمپرهای بالا،دستگاه به سرعت گرم می شود و در نتیجه چرخه عملکردی آن نیز پایین می آید. از ابن رو میزان چرخه عملکردی را در آمپر و زمان مشخص می بایست اندازه گیری نمود.

محاسبه چرخه عملکرد اینورتر جوشکاری

به طور کلی نحوه محاسبه مدت زمانی که در طول مدت آزمایش، دستگاه روشن و در حال کار کردن می باشد، مشخص کننده میزان چرخه عملکردی است. البته جهت محاسبه می بایست عوامل موثر در تعیین این کمیت را نیز تعیین کرد که در زیر به آن اشاره شده است:

دمای محیط بر روی آزمایش تاثیر می گذارد و در واقع هر چقدر دما بیشتر، بهتر.

دستگاهی که ترجیحا مدتی کار کرده باشد و از خاموش شدن آن نیز مدتی گذشته و دستگاه خنک شده باشد.

استاندارد تایید شده در این زمینه،EN60974-1 اروپا می باشد و بهترین معیار کارکرد دستگاه در شرایط واقعی است. برای انجام این آزمایش، دو مرتبه دستگاه را به سربار حرارتی میرسانند و مدت زمانی را که دستگاه در 10 دقیقه کار میکند، به عنوان چرخه کاری آن در نظر گرفته می شود.

دلیل کمتر کار کردن دستگاه های جوش نسبت به چرخه عملکردی

شاید برای شما نیز این سوال پیش آمده باشد که به چه دلیل دستگاههای جوش به اندازه چرخه عملکردی تعریف شده برروی آن، کار نمیکند؟ پاسخ این سوال را می بایست در عوامل زیر جستجو کرد:

ولتاژ: ولتاژ جوشکاری با چرخه عملکرد رابطه عکس دارد به این صورت که هرچه ولتاژ کاری در هنگام کار، بیشتر باشد،چرخه دستگاه کمتر می شود.

دمای محیط: ثبت میزان چرخه عملکرد دستگاه در دمای استانداردی صورت گرفته است. ممکن است، دمای محیط کار بالاتر یا پایین تر از شرایط آزمایش باشد. در نتیجه چرخه هم ممکن است تغییر کند.

تهویه هوا: از عوامل موثر در اختلاف چرخه کار دستگاه است. در صورتی که دستگاه از دیوار فاصله کافی نداشته باشد، راه گردش هوا بسته می گردد. در نتیجه این عامل نیز در کاهش چرخه کاری تاثیر میگذارد.

بیشتر بخوانید: انواع سه نظام دریل